Edelstahl ist eines der wichtigsten Materialien in der modernen Industrie. Seine Korrosionsbeständigkeit, mechanische Festigkeit und Langlebigkeit machen ihn zur bevorzugten Wahl für eine Vielzahl von Anwendungen – von Maschinenbau und Medizintechnik bis hin zur Lebensmittelindustrie.

Doch nicht jeder Edelstahl ist gleich. Besonders hervorzuheben ist der sogenannte magnetische Edelstahl, der in zahlreichen industriellen Bereichen eine entscheidende Rolle spielt. Aber was genau ist magnetischer Edelstahl, welche Eigenschaften besitzt er, und warum ist er für viele Branchen unverzichtbar?

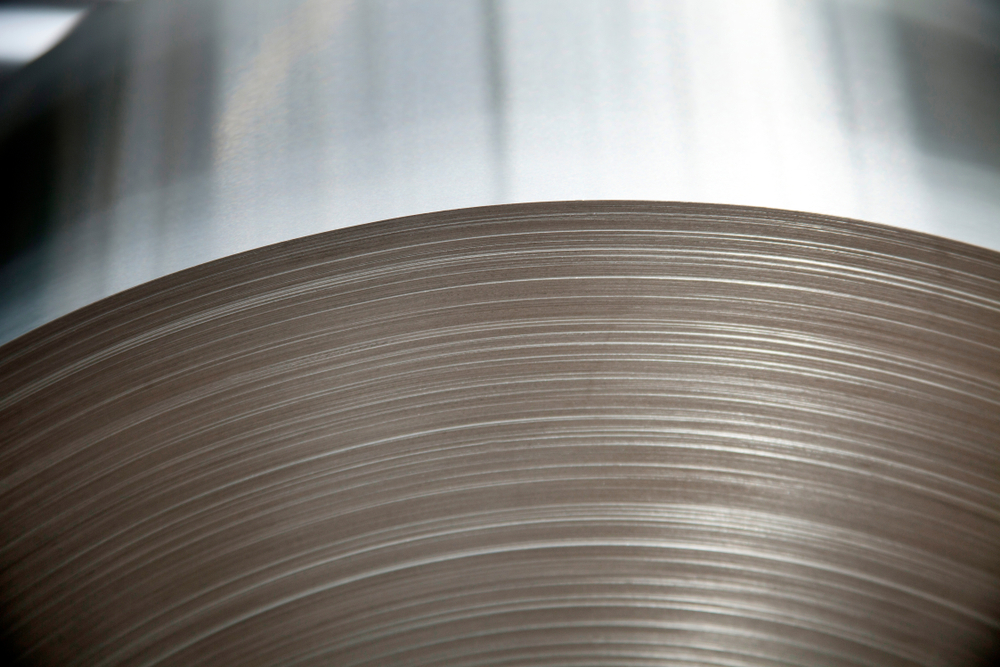

1. Eigenschaften und Zusammensetzung von magnetischem Edelstahl

Magnetischer Edelstahl gehört zur Gruppe der rostfreien Stähle, die eine besondere Zusammensetzung aufweisen. Während herkömmlicher austenitischer Edelstahl (z. B. 304 oder 316) in der Regel nicht magnetisch ist, enthalten magnetische Edelstähle höhere Anteile an ferritischen oder martensitischen Gefügebestandteilen. Diese spezielle Legierung führt dazu, dass der Stahl magnetische Eigenschaften besitzt und gleichzeitig eine hohe Korrosionsbeständigkeit aufweist.

Ein besonders relevantes Beispiel für magnetischen Edelstahl ist 1.4197, eine Legierung, die in vielen industriellen Anwendungen eingesetzt wird. Dank ihres ausgewogenen Verhältnisses von Chrom, Nickel und Molybdän bietet sie nicht nur eine gute Beständigkeit gegen Umwelteinflüsse, sondern auch hervorragende mechanische Eigenschaften. Ein wesentliches Merkmal magnetischer Edelstähle ist ihre Härte und Verschleißfestigkeit. Während austenitischer Edelstahl aufgrund seiner Mikrostruktur eher weich ist, bieten ferritische und martensitische Edelstähle eine höhere Härte und bessere Formbeständigkeit. Dies macht sie ideal für hochbelastete Komponenten in Maschinen und Anlagen.

2. Industrielle Anwendungsbereiche von magnetischem Edelstahl

Dank seiner einzigartigen Kombination aus Magnetismus und Korrosionsbeständigkeit findet magnetischer Edelstahl in vielen Schlüsselindustrien Anwendung. Ein besonders wichtiges Einsatzgebiet ist der Maschinenbau, wo Bauteile aus magnetischem Edelstahl in Motoren, Sensoren und mechanischen Kupplungen verwendet werden. Die magnetischen Eigenschaften ermöglichen eine präzise Steuerung und Positionsbestimmung von Bauteilen, was in automatisierten Produktionsprozessen von großer Bedeutung ist.

Auch in der Medizintechnik spielt magnetischer Edelstahl eine entscheidende Rolle. Hier wird er unter anderem für chirurgische Instrumente, Implantate und diagnostische Geräte genutzt. Seine hohe Beständigkeit gegenüber Körperflüssigkeiten und Desinfektionsmitteln macht ihn zum idealen Material für anspruchsvolle medizinische Anwendungen.

Ein weiteres bedeutendes Einsatzfeld ist die Lebensmittel- und Getränkeindustrie. Da Edelstahl in direkten Kontakt mit Lebensmitteln kommt, muss er sowohl hygienisch als auch widerstandsfähig gegenüber chemischen Reinigungsmitteln sein. Magnetischer Edelstahl wird hier oft für Förderanlagen, Schneidwerkzeuge und Lagerkomponenten eingesetzt, da er eine lange Lebensdauer und hohe Belastbarkeit bietet.

3. Vorteile und Herausforderungen bei der Verarbeitung

Magnetischer Edelstahl bietet viele Vorteile, doch auch bei der Verarbeitung gibt es einige Herausforderungen, die beachtet werden müssen. Ein entscheidender Vorteil ist die Möglichkeit, magnetischen Edelstahl gezielt für Anwendungen zu nutzen, bei denen eine magnetische Wechselwirkung erforderlich ist. Dies ist insbesondere in der Automatisierungstechnik und der Sensortechnologie von Bedeutung.

Ein weiterer Vorteil liegt in der hohen Verschleißfestigkeit, die insbesondere bei mechanisch stark beanspruchten Bauteilen von Vorteil ist. Im Gegensatz zu herkömmlichem Edelstahl zeigt magnetischer Edelstahl eine höhere Härte und Beständigkeit gegenüber mechanischer Beanspruchung, was die Lebensdauer der Bauteile verlängert und Wartungskosten reduziert.

Jedoch gibt es auch Herausforderungen. Die Bearbeitung von magnetischem Edelstahl kann aufgrund seiner hohen Härte schwieriger sein als die von austenitischem Edelstahl. Werkzeuge und Schneidwerkzeuge nutzen sich schneller ab, weshalb spezielle Bearbeitungstechniken erforderlich sind. Zudem kann magnetischer Edelstahl empfindlicher gegenüber bestimmten Korrosionsarten sein, insbesondere wenn er unter hoher Temperatur oder in aggressiven chemischen Umgebungen eingesetzt wird. Eine sorgfältige Auswahl der Legierung und eine angepasste Wärmebehandlung sind daher essenziell, um die gewünschten Eigenschaften zu erhalten.

Fazit

Magnetischer Edelstahl ist ein unverzichtbares Material in vielen Industriebereichen. Durch seine einzigartige Kombination aus Magnetismus, Korrosionsbeständigkeit und mechanischer Belastbarkeit eignet er sich hervorragend für den Maschinenbau, die Medizintechnik und die Lebensmittelindustrie. Legierungen wie 1.4197 bieten eine optimale Balance zwischen Härte, Beständigkeit und magnetischen Eigenschaften, wodurch sie für zahlreiche Anwendungen prädestiniert sind.

Obwohl die Verarbeitung und Bearbeitung gewisse Herausforderungen mit sich bringen, überwiegen die Vorteile dieses speziellen Edelstahls deutlich. In einer Welt, in der technologische Präzision und Materialqualität immer wichtiger werden, bleibt magnetischer Edelstahl eine Schlüsselkomponente für die industrielle Zukunft.