In der industriellen Fertigung gehört das Schneiden von Innengewinden zum Alltag. Das richtige Werkzeug für diese Aufgabe sind metrische Gewindeschneider. Sie ermöglichen das präzise Schneiden von Innengewinden in Bauteilen aus verschiedensten Werkstoffen.

Ein optimal abgestimmtes Verfahren bei der Gewindeschneiderei gewährleistet Passgenauigkeit und eine bessere Oberflächengüte. Beides sind wichtige Faktoren für die Qualität des Endprodukts und dessen Langlebigkeit. In Betrieben, die regelmäßig Innengewinde anfertigen, lohnt sich die Anschaffung hochwertigen Werkzeugs und von Gewindeschneidern, die auf die vorherrschenden Materialien abgestimmt sind.

Werkstoffqualität und Fertigungsstandards

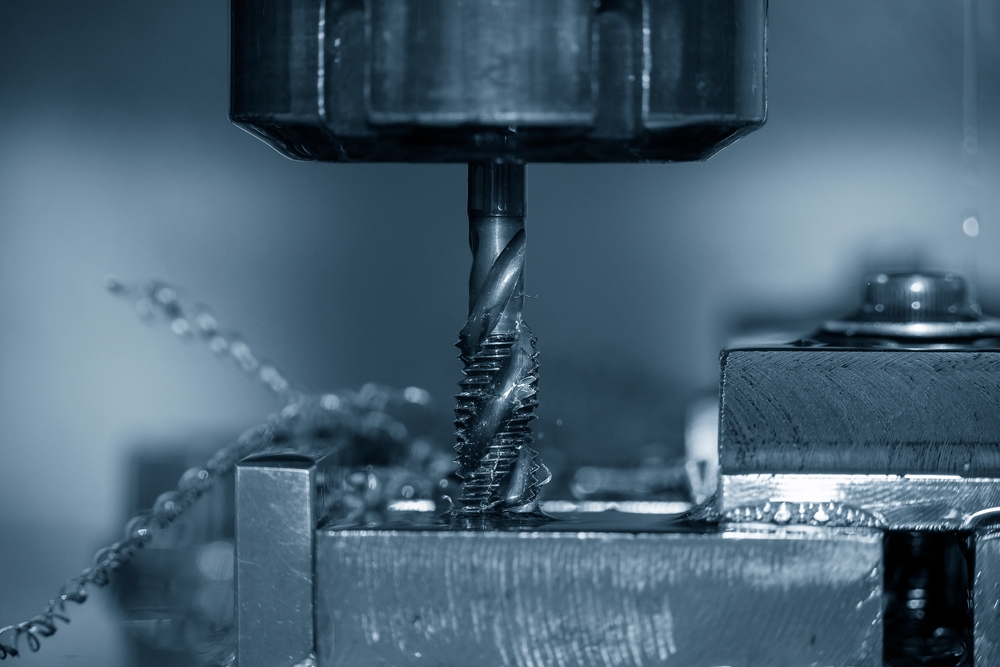

Hochwertige Gewindeschneider zeichnen sich durch ihre exakte Verarbeitung und die Verwendung robuster Materialien aus. Zum Einsatz kommen typischerweise hochlegierte Werkzeugstähle wie Schnellarbeitsstahl oder Hartmetalle. Nach einer Wärmebehandlung entwickelt sich eine herausragende Standzeit. Die Schneidkanten von Gewindeschneidern müssen extrem scharf sein, um selbst unter hoher Belastung einen konstanten Schnitt zu gewährleisten. Innovative Beschichtungen können zusätzlich die Reibung verringern und den Verschleiß minimieren. Metrische Gewindeschneider von hochwertiger Qualität tragen zur Effizienz bei und sind überzeugend langlebig.

Passgenaue Innengewinde

Je nach Anwendungsgebiet variiert die benötigte Stärke eines Gewindeschneiders. Für filigrane Arbeiten kommen oft feinere Schneiden zum Einsatz. Bei robusten Werkstoffen wie gehärtetem Stahl werden Werkzeuge mit höheren Schnittzahlen bevorzugt. Die gängigen metrischen Normen liefern hierbei den Rahmen für Abmessungen und Toleranzen. Die Wahl des richtigen Modells hängt somit von der spezifischen Werkstoffhärte, dem gewünschten Gewindeprofil und den Produktionsanforderungen ab.

Zubehör und ergänzende Hilfsmittel

Ein reibungsloser Gewindeschneidprozess lässt sich durch passendes Zubehör deutlich optimieren. Zu den wichtigsten Hilfsmitteln zählen Führungsvorrichtungen. Sie sichern die exakte Ausrichtung, verhindern Vibrationen und erhöhen die Genauigkeit des Gewindes. Besonders bei feinen Innengewinden ist die Verwendung empfehlenswert. Kühlschmierstoffe verhindern eine Erwärmung oder Überhitzung des Schneidwerkzeugs. Diese speziell formulierten Öle oder Emulsionen reduzieren die Reibung. Im Fachhandel sind gestufte Systeme erhältlich. Sie bestehen aus Vor-Zwischen- und Endschneidern, die für einen optimalen Schneidvorgang sorgen und den Werkzeugverschleiß reduzieren.

Gewindeschneider für jede Anforderung

Die Bearbeitung unterschiedlicher Werkstoffe stellt besondere Anforderungen an das Schneidwerkzeug. Während Standardwerkzeuge bei weichen Materialien wie Aluminium oder Kunststoff gute Ergebnisse liefern, sind bei harten Werkstoffen wie Edelstahl häufig spezielle, gehärtete oder beschichtete Varianten notwendig. Eine präzise Abstimmung der Schnittgeschwindigkeiten und Vorschubparameter ist hierbei ebenso entscheidend wie die Wahl eines geeigneten Kühlschmierstoffs. Nur so kann ein einwandfreies und belastbares Gewinde realisiert werden, das anspruchsvollen Anwendungen gerecht wird.

Schneiden oder Bohren?

Das Gewindeschneiden ist ein klassisches Verfahren, mit dem Innengewinde hergestellt werden. Die Vorgehensweise ist dabei immer gleich. Ein vorgebohrtes Loch wird mit einem Schneidwerkzeug bearbeitet, um ein Innengewinde in gewünschter Drehrichtung zu formen. Auf diesem Weg entstehen unsichtbare Verbindungen und ein Projekt kann entsprechend den eigenen Vorstellungen realisiert werden. Es gibt allerdings weitere Fertigungsverfahren. So ist es möglich, das Bohren und das Schneiden des Gewindes in einem Arbeitsschritt durchzuführen.

Dieser Ansatz kann insbesondere bei weichen Materialien oder in Prozessen, in denen Zeit und Wirtschaftlichkeit eine größere Rolle spielen, von Vorteil sein. Nachteile zeigen sich in der Genauigkeit. Das herkömmliche Gewindeschneiden erfordert immer zwei separate Arbeitsgänge. Der Vorteil liegt im höheren Grad der Präzision und Kontrolle. Der Nachteil im zeitlichen Aufwand.