In der modernen Produktentwicklung sind magnetische Lösungen nicht mehr wegzudenken. Von der Automobiltechnik bis zum Smart Home begegnen uns täglich Magnete – doch ihre Rolle geht weit über das fertige Produkt hinaus. Ihre Bedeutung beginnt bereits beim ersten Prototyp und zieht sich durch den gesamten Entwicklungsprozess.

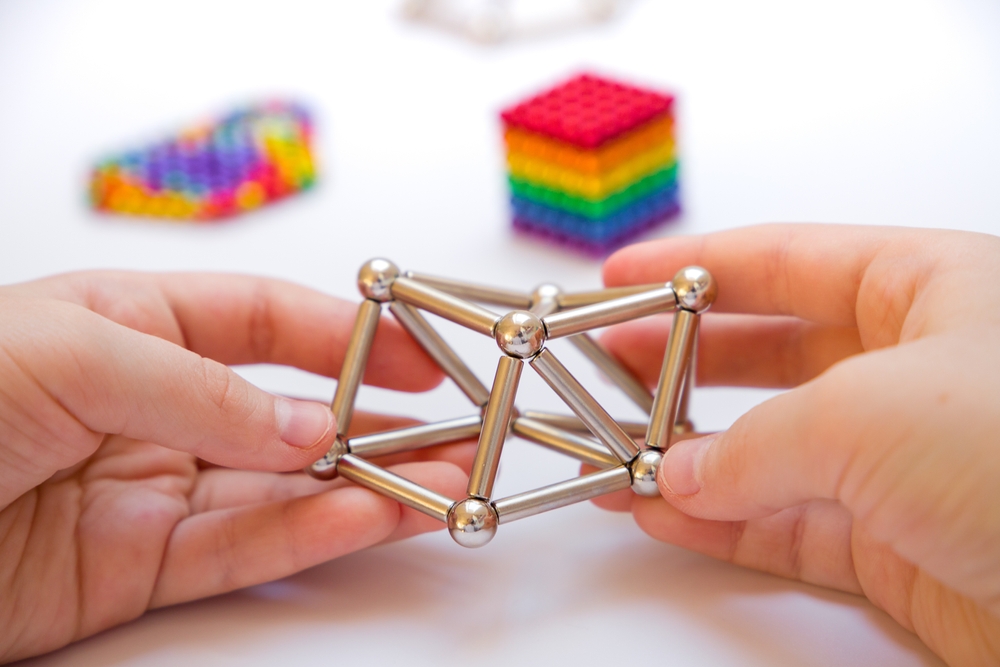

Der magnetische Weg zum Prototyp

Die Entwicklung neuer Produkte stellt Ingenieure vor vielfältige Herausforderungen, besonders wenn es um die Integration beweglicher Komponenten und präzise Sensorpositionierung geht. Magnetische Prototyping-Kits erweisen sich hier als wertvolle Unterstützung in der frühen Entwicklungsphase. Der Schlüssel zum Erfolg liegt in der Verwendung hochwertiger Magnete, die sich durch konstante Eigenschaften und Langlebigkeit auszeichnen.

Ein Paradebeispiel für den effektiven Einsatz von Magneten findet sich in der Wearable-Technologie. Hersteller müssen im ersten Schritt hochwertige Magneten kaufen, die dann bei der Entwicklung einer Fitness-Tracker-Anwendung helfen. Das Entwicklungsteam nutzt dabei verschiedene Neodym-Magnete, die sich durch ihre kompakte Bauweise bei hoher Magnetkraft auszeichnen.

Der entscheidende Vorteil: Durch den modularen Aufbau der Prototyping-Kits lassen sich unterschiedliche Magnetstärken und Positionen schnell testen. Die Ingenieure können so innerhalb weniger Stunden verschiedene Befestigungskonzepte evaluieren. Besonders bei der Feinabstimmung des Tragekomforts zeigt sich die Stärke magnetischer Lösungen. Anders als bei klassischen Verschlusssystemen ermöglichen sie eine präzise Abstufung der Haltekraft. Das Team verwendet dafür speziell beschichtete Magnete mit optimal abgestimmten Haftkräften, die in umfangreichen Nutzerstudien validiert wurden.

Magnete in der Serienproduktion

Der Einsatz von Magneten revolutioniert auch die Fertigungsprozesse. Magnetische Schnellspannsysteme in Produktionslinien ermöglichen sekundenschnelle, präzise Werkstückfixierung. Dies steigert nicht nur die Effizienz, sondern reduziert auch den Verschleiß an Werkzeugen und Bauteilen. In der Automobilproduktion nutzen Hersteller mittlerweile magnetische Positionierhilfen für die Türmontage. Das System gewährleistet perfekte Ausrichtung bei minimaler Montagezeit. Das Ergebnis: höhere Qualität bei geringerem Zeitaufwand.

IoT und Smart Devices: Magnete als Enabler

Die Integration magnetischer Komponenten revolutioniert den IoT-Bereich grundlegend. Besonders im Smart Home zeigt sich das enorme Potenzial dieser Technologie. Moderne Sensoren und Steuerungseinheiten profitieren von durchdachten Magnetmontagesystemen, die Installation und Wartung deutlich vereinfachen. Ein führender Hersteller von Sicherheitstechnik demonstriert eindrucksvoll die Vorteile magnetischer Befestigungssysteme. Deren patentiertes Magnet-Schnellmontagesystem reduziert die Installationszeit um beeindruckende 60 % und ermöglicht gleichzeitig eine werkzeuglose Montage.

Die Hauptvorteile magnetischer Systeme im IoT-Bereich:

- Werkzeuglose Schnellmontage ermöglicht flexible Positionierung auch durch technische Laien

- Rückstandslose Demontage bei Wartungsarbeiten oder Umpositionierung

- Vibrationsbeständige Befestigung durch optimal abgestimmte Magnetstärken

- Unsichtbare Integration in moderne Gehäusedesigns

- Kosteneinsparung durch reduzierten Installationsaufwand

Besonders überzeugend ist der Einsatz in vernetzten Türsensoren und Bewegungsmeldern. Hier sorgen präzise Magnetsysteme für zuverlässige Funktionalität bei gleichzeitig einfacher Installation. Natürlich spielt auch die KI in der Industrie eine immer größere Rolle. Die magnetische Befestigung ermöglicht außerdem eine flexible Nachjustierung der Sensorposition – ein entscheidender Vorteil bei der Optimierung von Erfassungsbereichen.

Nachhaltigkeit durch clevere Magnetlösungen

Der Aspekt der Nachhaltigkeit gewinnt in der Produktentwicklung zunehmend an Bedeutung. Magnetische Verbindungssysteme setzen hier neue Maßstäbe und revolutionieren die Art und Weise, wie wir Produkte für die Kreislaufwirtschaft konzipieren.

Die Elektronik-Manufaktur Bergmann aus dem Schwarzwald demonstriert eindrucksvoll das Potenzial magnetischer Lösungen. Das Familienunternehmen hat seine Produktlinie komplett auf magnetische Verbindungssysteme umgestellt und konnte dadurch die Recyclingquote um bemerkenswerte 35% steigern. Während herkömmlich verklebte oder verschweißte Verbindungen das Recycling erschweren oder gar unmöglich machen, lassen sich magnetisch verbundene Komponenten mühelos und vor allem rückstandsfrei trennen.

Besonders bei hochwertigen Elektronikprodukten zahlt sich dieser Ansatz aus. Defekte Baugruppen können schnell ausgetauscht werden, was die Reparaturfreundlichkeit deutlich erhöht. Die verwendeten Neodym-Magnete selbst sind dabei langlebig ausgelegt und behalten ihre Eigenschaften über viele Jahre bei. Bei der Entsorgung lassen sie sich problemlos aus dem Materialkreislauf ausschleusen und wiederverwenden.

Dieser Nachhaltigkeitsaspekt überzeugt nicht nur Umweltbewusste: Die einfache Demontage spart in der Wartung wertvolle Zeit und reduziert den Ausschuss bei der Produktion erheblich. Ein durchdachtes magnetisches Verbindungskonzept erweist sich so als Gewinn für Umwelt und Wirtschaftlichkeit gleichermaßen.

Technische Herausforderungen meistern

Die Integration magnetischer Komponenten in moderne Produkte erfordert ein tiefgreifendes Verständnis verschiedener technischer Aspekte. In der praktischen Umsetzung haben sich folgende Kernherausforderungen herauskristallisiert:

- Elektromagnetische Verträglichkeit (EMV): In der Praxis können Magnetfelder mit empfindlicher Elektronik interferieren und Fehlfunktionen verursachen. Ein renommierter Hersteller medizinischer Geräte begegnet diesem Problem durch präzise berechnete Abschirmungen und optimierte Magnetgeometrien. Besonders bei Sensorsystemen ist eine sorgfältige EMV-Planung unerlässlich.

- Temperaturabhängigkeit: Magnetische Eigenschaften verändern sich mit der Temperatur – ein kritischer Faktor bei Outdoor-Anwendungen. Die Entwicklungsabteilung eines führenden Automobilzulieferers nutzt spezielle Magnetlegierungen, die ihre Kraft auch bei extremen Temperaturen zwischen -40 und +85 Grad Celsius zuverlässig beibehalten. Diese Stabilität ist entscheidend für die Produktzuverlässigkeit.

- Langzeitstabilität der Magnetkraft: Die dauerhafte Leistungsfähigkeit hängt maßgeblich von der Materialqualität ab. Hochwertige Neodym-Magnete behalten ihre Eigenschaften über Jahre bei, während minderwertige Materialien schnell altern. In der Praxis bewähren sich oberflächenveredelte Magnete mit zusätzlichem Korrosionsschutz.

- Mechanische Belastbarkeit: Magnetische Verbindungen müssen oft erheblichen Scherkräften standhalten. Innovative Gehäusekonstruktionen mit speziellen Führungselementen verteilen diese Kräfte optimal und verlängern die Lebensdauer deutlich. Die Integration von Stützelementen verhindert dabei unerwünschte Verschiebungen unter Last.

Die sorgfältige Berücksichtigung dieser Faktoren bereits in der Entwicklungsphase zahlt sich durch zuverlässige und wartungsarme Produkte aus. Ein führendes Entwicklungsteam aus München konnte durch systematische Optimierung dieser Parameter die Ausfallrate ihrer magnetbasierten Systeme um 80 % reduzieren.

Blick in die Zukunft

Die Entwicklung programmierbarer Magnetsysteme eröffnet völlig neue Perspektiven. Ein Technologie-Start-up aus München arbeitet bereits an Magneten, deren Eigenschaften sich elektronisch steuern lassen. Parallel dazu macht die Integration magnetischer Materialien in additive Fertigungsprozesse große Fortschritte.

Magnetische Lösungen werden die Produktentwicklung weiter prägen. Sie vereinfachen Montageprozesse, ermöglichen neue Funktionen und tragen zur Nachhaltigkeit bei. Die Kombination aus bewährter Magnettechnologie und digitaler Innovation schafft dabei immer neue Anwendungsmöglichkeiten. Die nächste Generation von Produkten wird noch stärker von magnetischen Lösungen profitieren – vom ersten Prototyp bis zum Ende des Produktlebenszyklus. Dabei werden die Grenzen zwischen mechanischer Funktionalität und digitaler Steuerung zunehmend verschwimmen.

Fazit

Magnetische Lösungen haben sich in der modernen Produktentwicklung als Schlüsseltechnologie etabliert. Von der ersten Konzeptphase über die Serienproduktion bis hin zum nachhaltigen Produktlebensende bieten sie entscheidende Vorteile. Die Kombination aus mechanischer Zuverlässigkeit und innovativen Einsatzmöglichkeiten macht sie besonders wertvoll für zukunftsweisende Entwicklungen im IoT- und Smart-Home-Bereich. Führende Hersteller setzen zunehmend auf magnetbasierte Systeme, um Montagezeiten zu reduzieren, Wartungsprozesse zu vereinfachen und die Recyclingfähigkeit ihrer Produkte zu verbessern. Diese Entwicklung wird sich in den kommenden Jahren noch deutlich verstärken.